六軸鑽銑深孔複合加工(6-Axis Deep-Hole Machining)在模具製造中的應用與優勢

- 邵萱 黃

- 2025年7月9日

- 讀畢需時 2 分鐘

已更新:2025年9月17日

深孔槍鑽加工(Deep Hole Drilling)是一種專為加工深度較大的孔洞所開發的高精度加工技術。其特點在於能夠精確控制孔徑尺寸、孔深及孔壁表面光潔度,廣泛用於鋼材、不鏽鋼及鋁合金等材質的模具加工領域。

六軸鑽銑深孔複合加工的模具應用

1.散熱水路加工

模具加工過程中的溫度控制直接影響最終產品的品質,因此散熱水路設計成為重要課題。深孔槍鑽加工能精準加工散熱水路孔道,有效提高冷卻效果,縮短產品生產週期,減少產品變形與降低報廢率。在車燈塑膠模具應用中,精準的散熱水路設計更是維持產品穩定性的關鍵因素。

2.頂針孔加工

頂針孔具有深長且細小的特性,傳統鑽孔方式易產生偏斜及孔壁粗糙等問題。使用深孔槍鑽加工技術,不僅能確保頂針孔的直線性及垂直度,還能提高模具脫模過程的順暢性和穩定性,進一步改善產品外觀與尺寸精度。

3.提升模具精度與壽命

深孔槍鑽加工技術有助於減少模具內部的殘餘應力,避免加工過程中的變形及誤差堆積,顯著提升模具的使用壽命及產品的穩定性。尤其適用於對精度要求極高的汽車產業,如車燈模具的加工製造。

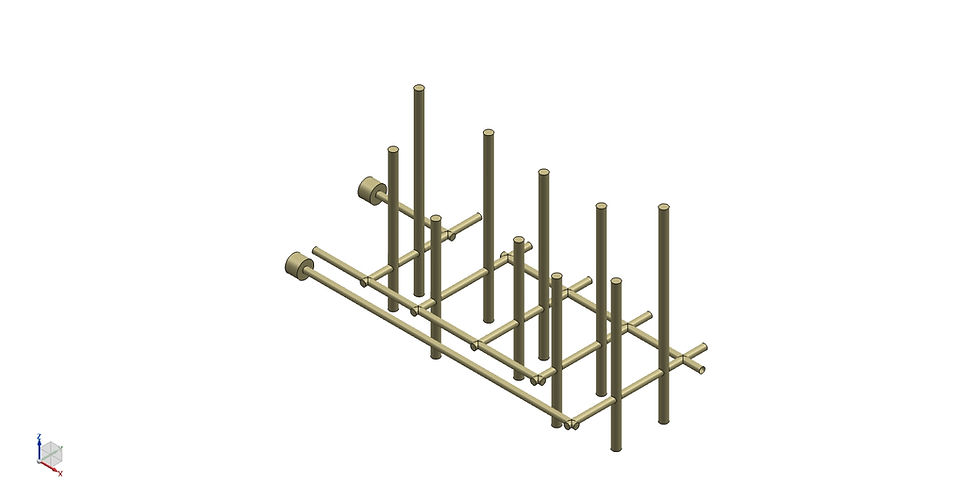

浩閔的設備優勢(6-Axis Deep-Hole Machining)

浩閔引進高階的多功能深孔加工設備,具備多軸控制、高剛性床身、BT-50銑削主軸及旋轉工作台,可加工孔徑範圍 Ø4–30 mm,最深孔深達1500 mm。此設備整合銑削與鑽孔功能於一體,顯著提升複雜結構模具散熱水路與頂針孔的加工效率與精度。

設備升級後,浩閔在模具加工中獲得以下明顯優勢:

一次性完成多角度深孔與銑削加工,減少換裝與對位時間。

孔道筆直度與孔壁光潔度顯著提升,改善產品品質。

加工彈性高,可適應複雜結構與特殊水路或頂針孔設計。

這些設備帶來的技術優勢,不僅提升生產效率,也強化浩閔在車燈塑膠模具領域的市場競爭力。

六軸鑽銑深孔複合加工(6-Axis Deep-Hole Machining)優於傳統加工的原因

高精度加工:有效控制孔徑與孔深,減少誤差。

表面光潔度高:降低後續表面處理的成本。

散熱效能佳:有效提高模具散熱能力。

加工應用廣泛:散熱孔、頂針孔、導柱孔等深孔加工皆適用。

經濟實惠:降低刀具損耗,節約加工成本。

模具設計階段的深孔加工考量

在模具設計階段提前考量深孔加工的特性,有助於提高後續加工效率與品質。設計人員需明確散熱孔道與頂針孔的位置、尺寸及走向,以避免後續加工的困難與成本增加。

結論

深孔槍鑽加工技術(6-Axis Deep-Hole Machining)以其高精度、高效率及經濟效益,成為模具製造業必備的關鍵技術。浩閔透過引進先進的設備與整合加工能力,不斷提升模具製造的品質與效率,並在汽車車燈模具市場上取得競爭優勢。