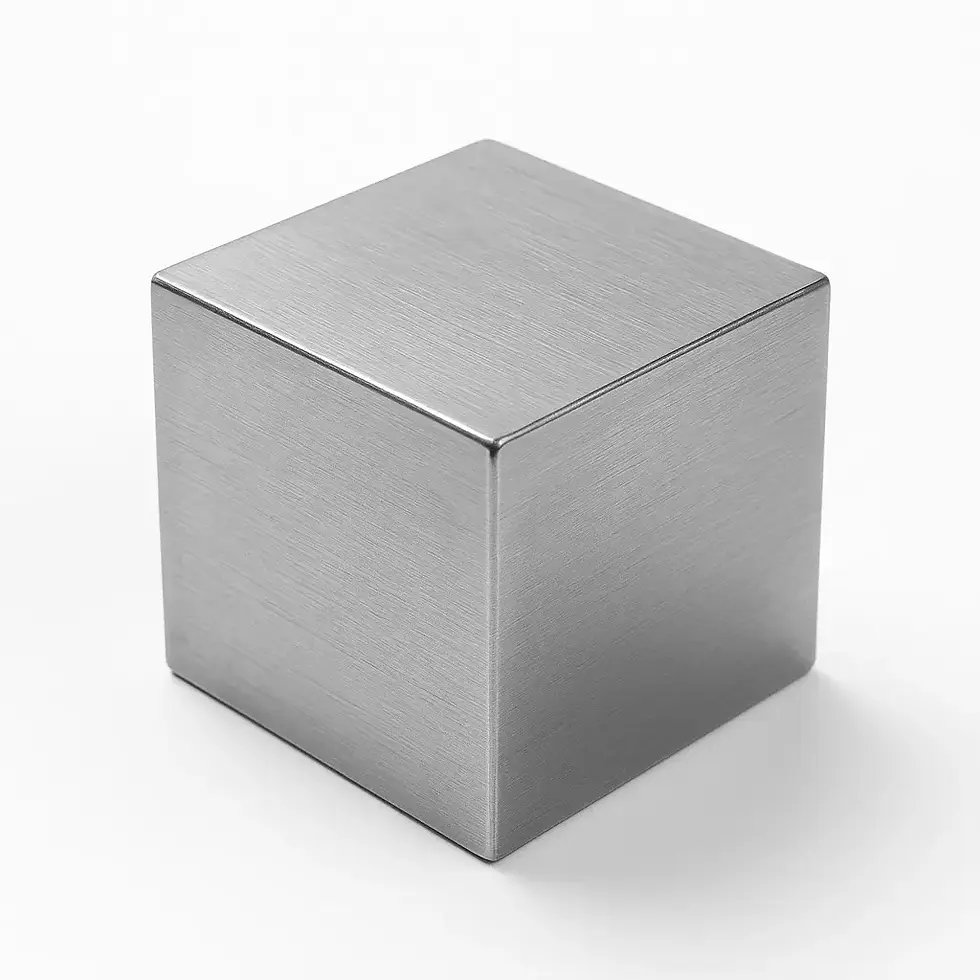

立式銑床也能達到高精度六面加工 (Six-Sided Milling Process)

- 邵萱 黃

- 2025年10月24日

- 讀畢需時 3 分鐘

前言:六面體銑削的重要性

在模具製造與機械零件加工中,幾乎所有零件都必須具備準確的六個基準面。這些平面之間的垂直度與平行度,將直接影響組裝精度、零件配合度以及整體產品性能。

六面體銑削加工(Six-Sided Milling Process) 是建立工件幾何精度的關鍵工序。透過立式銑床(Vertical Milling Machine),依序加工工件的六個主要平面,即可建立出準確的幾何基準。即使沒有五軸機台,傳統立式銑床仍能透過正確工序與技術經驗達到極高精度。

一、六面體銑削加工的原理

「六面加工」是指針對工件的六個主要平面進行逐步銑削,每完成一面後,便建立新的加工基準。該基準再用於下一面定位,直到完成整體六面加工。最終能達成以下精度目標:

六個面互相垂直、平行

各平面尺寸誤差控制在 ±0.01mm 以內

為後續 CNC 加工與零件組裝提供精準基準

二、六面體銑削加工順序(以立式銑床為例)

在進行六面銑削前,應先校正銑床機頭角度,確保主軸垂直於工作台。此外,每次銑削後皆應使用銼刀修整毛邊,避免毛刺影響定位與精度。

下列為典型的六面體銑削順序:

1️⃣ 第一面(基準面)

將毛坯固定於虎鉗上,選擇最大面作為基準面進行銑削。

要求:表面平整、粗糙度符合設計標準。

2️⃣ 第二面

將第一面貼緊虎鉗固定面,並在對側放置圓棒輔助夾持。

銑削第二面以建立與基準面垂直的關係。

可使用角度規檢查 90° 垂直度。

3️⃣ 第三面

將第一面貼緊虎鉗固定面,銑削與第二面相對的第三面。

確保第二面完整貼合底部,以保持垂直精度。

4️⃣ 第四面

以第一面為底部基準,銑削第四面。

確保與第二面平行,避免尺寸偏差。

5️⃣ 第五面

將第五面朝上,並以角尺或量表校正垂直度後進行銑削。

可視需求微調虎鉗角度,確保上下兩面精度一致。

6️⃣ 第六面

將第五面貼於虎鉗底部,銑削最後一面。

加工完成後,使用游標卡尺、角度規或三次元量測儀檢查垂直與平行精度。

三、加工要點與技巧

1. 合理安排加工順序

第一面應選擇最大且最穩定的平面作為基準。

加工遵循「先基準後尺寸、先粗後精」的原則。

2. 夾治具與虎鉗定位

使用角尺、平行墊塊作為輔助定位工具。

控制夾持力,避免工件變形或滑移。

3. 刀具選擇

精銑階段建議採用端銑刀或立銑刀。

一般轉速為 1000–1500 rpm,進給速度依材質調整。

4. 加工精度控制

每銑削完一面後,立即檢測尺寸與垂直度。

建議使用角度規或三次元量測設備以確保精度。

四、常見問題與解決方法

問題 | 可能原因 | 解決方案 |

加工面不平整 | 刀具磨損、進給不均 | 更換銑刀、降低進給速度 |

面與面不垂直 | 夾持角度誤差 | 檢查靠山垂直度、重新定位 |

尺寸誤差過大 | 夾持力不均、工件滑移 | 使用止動銷輔助定位、強化固定 |

表面粗糙 | 刀具震動、冷卻不足 | 提高刀具剛性、增加切削液供應 |

五、六面體銑削的應用範圍

六面銑削是模具與機械製造中最基本的加工工序之一,常見應用包括:

模具基板與鑄件修整

模具滑塊與導向件加工

機械零件與治具底座製造

方形工件基準建立

在 浩閔有限公司,我們除了擁有傳統立式銑削加工能力,更結合 三軸、五軸與深孔鑽銑設備,可協助客戶從粗胚原料至精密零件的一站式製造。

六、結論:立式銑床也能達到高精度六面加工

雖然現今五軸 CNC 加工技術日趨成熟,但只要合理設計夾治具、嚴謹控制加工順序與定位基準,傳統立式銑床同樣能達到高精度六面體加工的水準。

六面銑削不僅是機械加工的基本功,更是模具精度的核心基礎。透過嚴謹的製程與多年經驗累積,能大幅提升模具品質、縮短製造週期。

📌 想了解更多模具與零件加工技術?👉 聯絡浩閔有限公司,讓我們以 30 年專業經驗,提供最精準、高效率的加工解決方案。